- Технологический процесс ремонта двигателя трактора — полное руководство по восстановлению главного агрегата

- Описание главного агрегата и его роли в работе трактора

- Конструкция и особенности главного агрегата

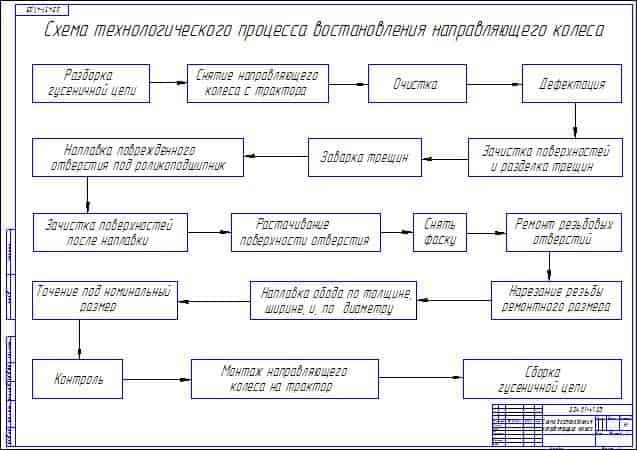

- Процесс восстановления главного агрегата

- Подготовка к технологическому процессу ремонта двигателя трактора

- Проверка силовой передачи

- Проверка главного и заднего мостов

- Проверка гусеничных звеньев

- Проверка системы питания и форсунок

- Проверка других составляющих восстановительного процесса

- Необходимые инструменты и материалы для ремонта

- Порядок разборки главного агрегата

- 1. Проверка параметров технического состояния

- 2. Проверка и замена изношенных деталей

- 3. Очистка и восстановление деталей

- 4. Сборка главного агрегата

- Технологический процесс ремонта главного агрегата трактора

- Видео:

- Т-40АМ_снятие и замена двигателя. Первый запуск после ремонта.

Технологический процесс ремонта двигателя трактора — полное руководство по восстановлению главного агрегата

Ремонт двигателя трактора – это сложный технологический процесс, включающий в себя ряд этапов и операций. Основная цель ремонта – восстановление и обновление главного агрегата трактора для его дальнейшей нормальной работы. В данной статье будет рассмотрено полное руководство по технологическому процессу ремонта двигателя трактора, включающее в себя основные шаги и рекомендации.

Первым этапом ремонта двигателя трактора является его разборка. Для этого необходимо снять все части и детали двигателя, начиная от крышки головки блока цилиндров до коленвала и поршней. Затем осуществляется проверка состояния каждой детали и элемента.

Важной частью процесса ремонта является восстановление изношенных деталей. Для этого используются различные методы, такие как сварка, обработка на станках и т.д. Зазоры между составными частями двигателя (например, между шестернями дифференциала, пальцами поршней, зубьями шестерни колесного звена) проверяются и регулируются до допустимого значения. Также производится очистка элементов от загрязнений путем использования различных средств, включая ультразвуковую ванну.

Описание главного агрегата и его роли в работе трактора

Главный агрегат трактора включает в себя ведущие колеса, передачи, шестерни, поддерживающие элементы и другие агрегаты. Он отвечает за передачу движения от двигателя к покрывающимся гусеничными или колесными системами и осуществляет поддержание необходимого угломера и натяжения гусеницы или колесного ободца.

Конструкция и особенности главного агрегата

Главный агрегат трактора имеет сложную конструкцию, включающую в себя ряд технических элементов. Основными частями агрегата являются конические шестерни, задний вал, механизмы натяжения гусеницы или колесного ободца и поддерживающие элементы.

Для обеспечения нормального функционирования главного агрегата необходимо следить за состоянием его составных частей. Например, проверка состояния шестерень позволяет выявить износ или повреждение зубьев. В случае необходимости, шестерни заменяются на новые.

Процесс восстановления главного агрегата

При восстановлении главного агрегата важно проводить очистку и проверку параметров его составных частей. Например, ультразвуковую очистку применяют для удаления накипи и грязи. Проверка износа и зазора проводится при помощи различных технологических средств, таких как угломер или цевка.

В процессе восстановления главного агрегата также проводится проверка и замена натяжных пальцев, очистка и покрытие шлицов и задних валов для предотвращения износа. Если требуется, то производится доводка составных частей агрегата.

Главный агрегат трактора подлежит регулярному техническому обслуживанию и ремонту. Очень важно правильно следить за его состоянием и своевременно проводить необходимые мероприятия по восстановлению и поддержанию работоспособности данного узла трактора.

Таким образом, главный агрегат является основным элементом трактора, отвечающим за передачу движения и поддержание работы колесного или гусеничного оборудования. Составные части главного агрегата должны быть в хорошем состоянии и оптимальных параметрах для обеспечения эффективности и надежности работы трактора.

Подготовка к технологическому процессу ремонта двигателя трактора

Технологический процесс ремонта двигателя трактора начинается с подготовительных мероприятий, включающих в себя проверку и очистку силовой передачи, главного и заднего мостов, гусеничных звеньев и других составных частей трактора. Подготовка к ремонту включает не только внешнюю очистку и проверку деталей на наличие износа, но и измерение зазоров, разности перемещений и других технических параметров.

Проверка силовой передачи

Силовая передача трактора состоит из множества элементов, таких как шестерни и звездочки, шлицовые соединения и цапфы. В ходе эксплуатации, данные детали подвергаются износу и требуют проверки и, при необходимости, замены.

Перед началом ремонта, необходимо проверить состояние шестерен передачи и зазоры между ними. Наиболее распространенным методом проверки является измерение зазора между зубьями с помощью угломера. Значение зазора должно соответствовать техническим параметрам, определенным производителем.

Также следует проверить состояние шлицовых соединений и цапф на наличие износа или повреждений. В случае выявления износа или повреждений, эти детали подлежат замене.

Проверка главного и заднего мостов

Главный и задний мосты трактора являются важными агрегатами, от которых зависит качество и безопасность работы машины. В процессе эксплуатации, оси и шестерни мостов подвергаются износу, поэтому перед ремонтом их следует проверить на наличие износа и зазоров.

Для проверки осей моста используются специальные инструменты, позволяющие измерить разность перемещений между осью и сопряженной с ней деталью. Значение разности перемещений должно быть не менее предельного значения, указанного производителем.

Также важно проверить состояние шестерен мостов на наличие износа. Изношенные шестерни подлежат замене.

Проверка гусеничных звеньев

Гусеничные звенья трактора являются одним из наиболее износоустойчивых элементов. В процессе ремонта следует проверить состояние гусеничных звеньев и заменить изношенные или поврежденные звенья.

Также необходимо проверить состояние поддерживающих и ведущих колес гусеничных звеньев. Изношенные или поврежденные колеса также следует заменить.

Проверка системы питания и форсунок

Перед началом ремонта двигателя трактора следует проверить работоспособность системы питания и состояние форсунок. Неисправности в системе питания или поломка форсунок могут привести к неправильной работе двигателя и снижению его мощности.

Проверка системы питания включает в себя проверку состояния топливного насоса, фильтров и трубопроводов, а также проверку давления в топливной системе. При необходимости, заменяются изношенные или поврежденные детали.

Также необходимо проверить состояние форсунок на наличие износа или повреждений. В случае выявления неисправностей, форсунки подлежат замене или очистке.

Проверка других составляющих восстановительного процесса

Помимо вышеописанных проверок, перед ремонтом двигателя трактора следует также проверить состояние других составляющих, таких как детали системы охлаждения, масляного насоса, поршневой группы и т.д. В случае выявления износа или поломки, эти детали также подлежат замене или восстановлению.

| Набор мер | Шаги |

|---|---|

| Очистка деталей | Внешняя очистка деталей от грязи и масляных отложений |

| Измерение зазоров и разности перемещений | Использование угломера и специальных инструментов |

| Замена изношенных деталей | Замена изношенных шестерен, осей, звеньев и форсунок |

| Проверка системы питания | Проверка топливного насоса, фильтров и давления |

| Проверка других составных частей | Проверка состояния системы охлаждения, масляного насоса, поршневой группы и т.д. |

Необходимые инструменты и материалы для ремонта

При производственном ремонте двигателя трактора необходимо использовать различные инструменты и материалы, чтобы обеспечить качество выполнения работ и восстановление ведущих технических элементов.

Для выполнения ремонта двигателя необходим ультразвуковой станок, который позволяет осуществлять очистку форсунок и других элементов системы подачи топлива. Кроме того, требуется набор специальных инструментов для проверки и регулировки параметров двигателя, таких как угломер, линейка и другие.

При ремонте мтз-82, дт-75в и других тракторов с гусеничным и колесным ходом, необходимо проверить износ гусеничных звеньев, зубьев колеса, роликов и определение допустимого зазора между ними. В случае износа этих элементов, они подлежат восстановлению или замене. Для этой цели используют специальные инструменты и материалы, такие как угломер, шаблон для определения зазора и прочие.

Также для ремонта двигателей тракторов используются инструменты и материалы для восстановления конических шестерней, цапф, шлицов, поддерживающих элементов и других деталей. Допустимое количество износа каждой части определяется техническими параметрами и качеством работы машины, поэтому следует учитывать предельно допустимый износ и производить ремонт при необходимости.

Для очистки и восстановления различных элементов двигателя, например форсунок, используются специальные средства, такие как ультразвуковой станок и средства для очистки. Также для снятия остатков масла и грязи используются специальные растворители.

При ремонте тракторов также следует учитывать износ и состояние шестерни в передаче, которая может требовать замены или восстановления. Допустимые параметры износа и зазора определяются техническими характеристиками машины и ее узлами.

Таким образом, для выполнения качественного ремонта двигателя тракторов необходимо использовать различные инструменты и материалы, специальные средства для очистки и восстановления элементов, а также учитывать технические параметры и допустимое состояние каждой части машины.

Порядок разборки главного агрегата

1. Проверка параметров технического состояния

Перед началом разборки главного агрегата необходимо провести диагностирование и проверить все параметры технического состояния. Для этого используются специальные диагностические и измерительные средства.

Важно: Допустимое значение износа и зазоров следует уточнять в технологических и производственных документах, предоставленных производителем.

2. Проверка и замена изношенных деталей

В ходе проверки параметров, необходимо определить изношенные детали и осуществить их замену. Наиболее подвержены износу детали системы передачи, такие как шестерни, ведущие и ведомые шестерни, конические шестерни и дифференциал. Также необходимо проверить и заменить изношенные части колесного устройства, включая цевки, шлицы, пальцы и цапфы.

3. Очистка и восстановление деталей

Перед выполнением сборки главного агрегата необходимо провести очистку и восстановление деталей. Используются различные методы очистки, включая механическую и ультразвуковую очистку. Восстановление деталей может включать шлифовку, покрывание специальными покрытиями и прочие технологии восстановления.

4. Сборка главного агрегата

После проведения проверки, замены и восстановления деталей, следует приступить к сборке главного агрегата. Сборка производится в обратном порядке, с учетом всех технологических процессов и параметров, указанных в технической документации производителя.

Примечание: В процессе сборки необходимо уделять особое внимание правильной установке и фиксации всех деталей, а также соблюдению требований по качеству сборки.

Таким образом, выполнение всех указанных выше этапов позволит провести успешную разборку и восстановление главного агрегата трактора. Важно помнить, что технологический процесс ремонта двигателя требует внимательности, точности и знания всех особенностей объекта ремонта.

Технологический процесс ремонта главного агрегата трактора

Перед началом ремонта необходимо проверить состояние натяжных пальцев, а также произвести очистку и проверку системы питания. Для очистки используются специальные средства, которые помогают удалить накопившиеся загрязнения.

При ремонте главного агрегата трактора необходимо заменить изношенные шестерни и конические передачи дифференциала. Допустимое значение зазора между составными частями и устройствами системы передачи составляет -75нм.

Особое внимание следует уделить замене изношенных цапф и установке нового набора. При этом необходимо учесть разность зазоров между составными частями устройства, а также использовать угломер для точного измерения зазора и правильной установки.

Также важно проверить состояние и качество системы питания трактора перед ремонтом главного агрегата. Неисправности в системе питания могут быть одной из причин неполадок в работе главного агрегата.

Окончательный этап технологического процесса ремонта главного агрегата трактора включает проверку его работоспособности и зазоре между составными частями устройства. В случае обнаружения неполадок или износа, предельное изношенное состояние которых превышает допустимое значение, необходимо выполнить восстановление или замену соответствующих деталей.

Технологический процесс ремонта главного агрегата трактора требует тщательного и профессионального подхода, чтобы обеспечить высокое качество ремонта и долгую работу трактора после ремонта.

Видео:

Т-40АМ_снятие и замена двигателя. Первый запуск после ремонта.

Т-40АМ_снятие и замена двигателя. Первый запуск после ремонта. by Максим Ютмакс 27,452 views 3 years ago 23 minutes