- Технологический процесс сборки деталей машин и агрегатов при капитальном ремонте — изучаем секреты успешной ремонтной практики и повышаем эффективность процесса

- Технологический процесс сборки деталей машин и агрегатов при капитальном ремонте

- Секреты успешной ремонтной практики

- Подготовка деталей к сборке

- Последовательность сборки

- Контроль качества

- Общая группа методов

- Важность правильной сборки деталей при ремонте машин

- Контроль диаметра

- Методы контроля поверхности деталей

- Ключевые моменты технологического процесса сборки деталей

- Проверка деталей перед сборкой

- Сборка деталей в правильной последовательности

- Предотвращение загрязнения и пыли

- Оптимальная последовательность сборки машинных агрегатов

- Роль профессиональных навыков и опыта в сборке машинных деталей

- Соблюдение правильного порядка монтажа и настройка деталей

- Проверка качества сборки и отсутствия дефектов

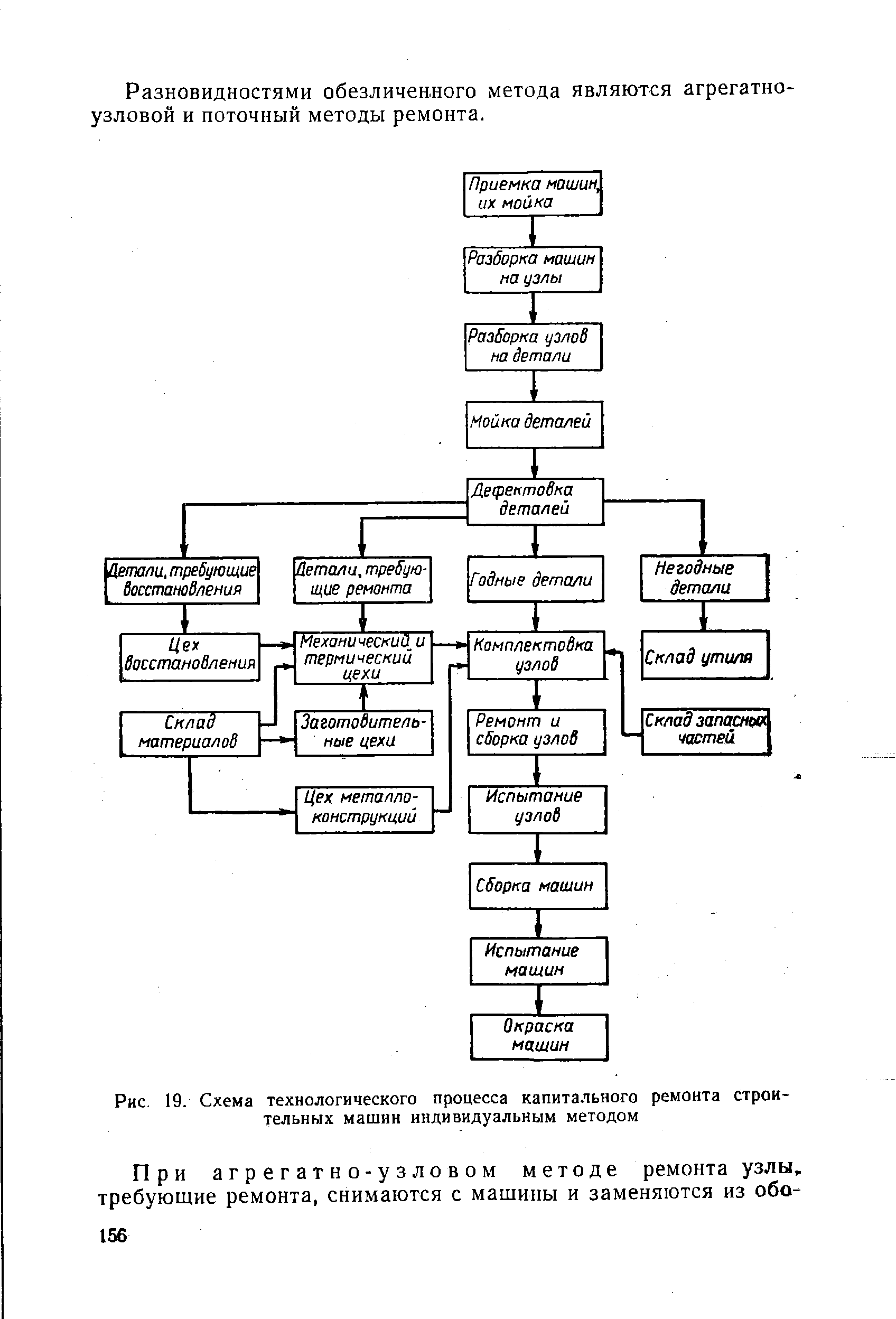

- Технологический процесс ремонта машин

- Основные этапы процесса ремонта машин

- Сборочное измерение и контроль

- Очистка и мойка деталей

- Сборка деталей и комплектование

- Разборка и диагностика машинных агрегатов

- Выбор и замена дефектных деталей при ремонте машин

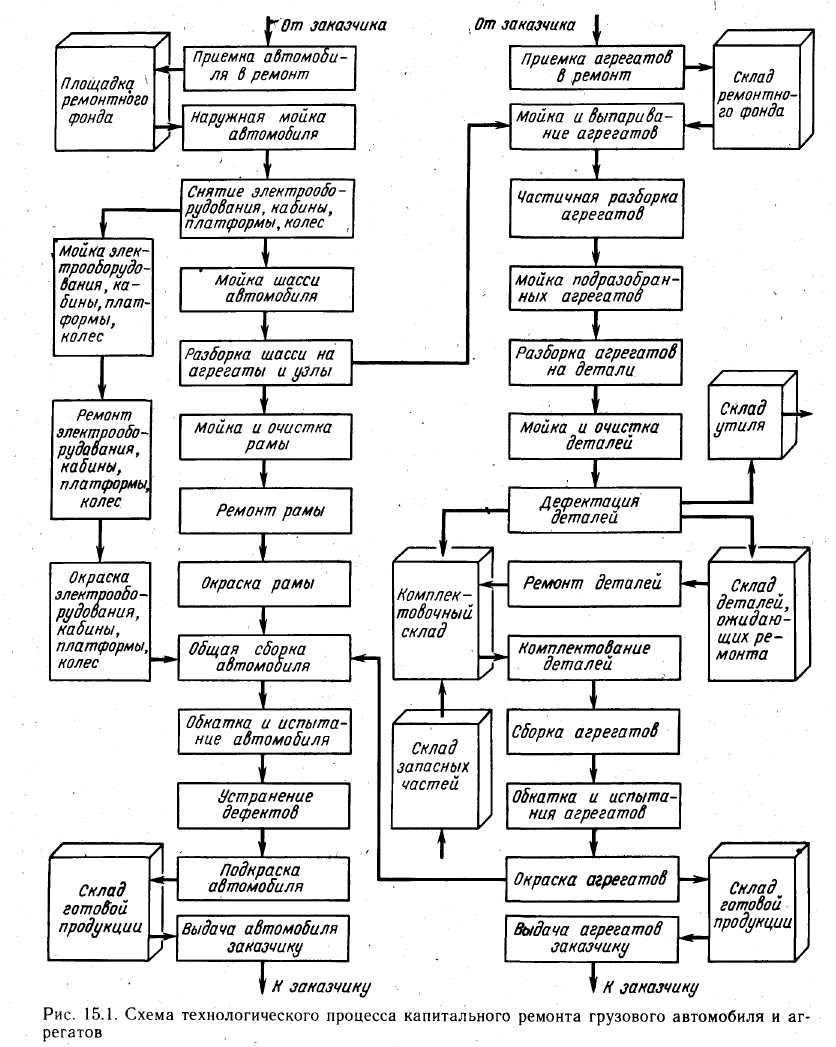

- Общая схема производственного процесса ремонта машин

- Диагностика и разборка

- Очистка и проверка деталей

- Сборка и комплектование

- Видео:

- Детали машин Лекция 1.1 Основные понятия

Технологический процесс сборки деталей машин и агрегатов при капитальном ремонте — изучаем секреты успешной ремонтной практики и повышаем эффективность процесса

Сборка деталей машин и агрегатов является одним из ключевых этапов при капитальном ремонте. Ведь именно на этом этапе собранные в единую структуру детали обеспечивают работоспособность и эффективность оборудования. Каждая деталь имеет свою функцию и она должна быть правильно подобрана и установлена, чтобы взаимодействовать с другими сборочными единицами и передавать необходимую энергию.

Особое внимание следует уделить мельчайшим деталям и связям между ними. Точность размеров и зазоров, а также правильное подключение электрических и гидравлических соединений, играют решающую роль в процессе сборки и в работе всей машины или агрегата. Важно помнить, что даже минимальное отклонение или неправильное подключение может привести к серьезным последствиям.

Для успешной сборки деталей при капитальном ремонте необходимо следовать определенной последовательности операций. Схема сборки должна быть четко спланирована и согласована с технической документацией производителя. Каждая операция должна быть выполнена в правильном порядке, чтобы исключить возможные ошибки и повреждения деталей.

Также важно учесть особенности металлических деталей, особенно толстостенных деталей, их поверхность должна быть хорошо очищена, чтобы обеспечить надежное соединение между деталями. Зазоры между подвижными частями, например, вала и подшипниками, должны быть допускаемых размеров, чтобы обеспечить свободную работу машины без заклинивания и излишнего износа.

Технологический процесс сборки деталей машин и агрегатов при капитальном ремонте представляет собой сложный и ответственный процесс, требующий использования специальных методов и комплектования. Однако, если все операции выполняются в соответствии с технической документацией, а также с соблюдением правил и рекомендаций по предотвращению возможных ошибок, то можно достичь высоких результатов в области ремонтной практики.

Технологический процесс сборки деталей машин и агрегатов при капитальном ремонте

Перед сборкой деталей необходимо провести тщательный анализ их состояния. В ходе технологического процесса ремонта машин и агрегатов, могут возникать изменения размеров и формы деталей, а также поверхностного слоя. Например, при капитальном ремонте часто выполняется шлифовка поверхности или нанесение краски для защиты от коррозии.

В процессе сборки необходимо учесть не только размеры и форму деталей, но и их взаимное положение в машине или агрегате. Например, зазоры между подвижными частями и деталями, размеры подшипников должны соответствовать требованиям производителя. Для контроля этих параметров могут применяться различные методы, например, измерение диаметра вала или проверка зазоров с помощью шаблона.

Технологический процесс сборки также включает в себя операции по сборочному комплектованию, когда проверенные и отремонтированные детали, инструменты, и другие необходимые компоненты подготавливаются для работы на контрольно-измерительных станциях или просто для передачи сборщику. Важно обеспечить полноту комплекта и правильно упаковать детали для их последующего транспортирования или хранения.

Технологический процесс сборки должен быть четко описан в соответствии с производственными нормами и правилами. В акте выполненной работы должны быть указаны все этапы сборки, используемые материалы и жидкости, а также проведенный контроль. Это позволяет сохранить и передать информацию о процессе для будущих ремонтов или отчетности.

Таким образом, технологический процесс сборки деталей машин и агрегатов при капитальном ремонте является важной и сложной операцией. Успешная реализация этого процесса требует грамотного планирования, использования различных методов контроля и соблюдения всех производственных и технических требований.

Секреты успешной ремонтной практики

Технологический процесс сборки деталей машин и агрегатов при капитальном ремонте включает ряд важных методов и этапов, которые обеспечивают работоспособность ремонтируемых единицы и повышают их качество.

Подготовка деталей к сборке

Перед началом сборки машин и агрегатов необходимо проверить размеры деталей, их поверхность и состояние. Особое внимание уделяется изменению диаметра вала и зазору между валом и подшипниками. Допускаемые значения зазора определяются в соответствии с технологическим процессом ремонта. Перед сборкой детали очищают от пыли и жидкостей, а также проверяют их расположение и взаимодействие в рамках схемы работы машины или агрегата.

Последовательность сборки

Сборку деталей при капитальном ремонте выполняют по определенной последовательности, для которой разрабатывается технологическая схема. Это позволяет предотвратить ошибки и гарантировать правильное функционирование машины или агрегата. В процессе сборки особое внимание уделяется смазке подвижных деталей и снабжение их мельчайшими допускаемыми зазорами.

Одним из важных аспектов сборки является правильное расположение деталей. Все детали должны быть расположены на своих местах согласно техническим требованиям. В процессе сборки необходимо также проверять совместимость отдельных деталей и их соответствие предписанным требованиям.

Контроль качества

Проверка качества сборки осуществляется после завершения технологического процесса. Проверяются работоспособность ремонтированной машины или агрегата, а также качество сборки и совместимость деталей. Особое внимание уделяется исправности подвижных деталей и работе механизмов. Поверхность собранных деталей проверяют на наличие дефектов или несоответствий, а также покрывают защитной жидкостью или краской, чтобы предотвратить коррозию и повреждение.

Очень важным аспектом в успешной ремонтной практике является использование правильных методов и технологий сборки. Рабочий контролирует процесс сборки, обеспечивая его правильное выполнение и предотвращая возможные ошибки.

Общая группа методов

В общей группе методов, применяемых при сборке деталей машин и агрегатов, включены следующие процессы:

- Проверка размеров и состояния деталей перед сборкой;

- Очистка деталей от пыли и жидкостей;

- Сборка деталей в соответствии с технологической схемой;

- Смазывание подвижных деталей;

- Проверка работоспособности и качества сборки;

- Контроль и исправление дефектов поверхности;

- Покрытие деталей защитными материалами.

Правильное выполнение данных методов и технологий позволяет не только успешно ремонтировать машины и агрегаты, но и обеспечивает их долговечность и надежность в процессе эксплуатации.

Важность правильной сборки деталей при ремонте машин

Технологический процесс сборки деталей при ремонте машин состоит из ряда последовательных операций, которые требуют точности и внимания от сборщика. Работая на конвейере или на рабочем месте, сборщик должен предотвращать возможность попадания пыли и других загрязнений на ремонтируемые детали.

Один из ключевых моментов в правильной сборке деталей – контроль толщины стенок. Необходимо четко соблюдать технические требования и допускаемые отклонения толщины стенок детали. Часто тонкостенные детали требуют более тщательной сборки, чем толстостенные.

Контроль диаметра

Важной операцией при сборке деталей является контроль диаметров. Детали, в которых предусмотрены подшипники, должны быть собраны с учетом заданного допуска диаметра. При несоблюдении допусков возможно передавание неравномерной нагрузки на подшипники, что может привести к их выходу из строя и дополнительным проблемам в работе машины.

Методы контроля поверхности деталей

Контроль поверхности деталей также играет важную роль в процессе сборки. Многие дефекты, которые могут привести к поломке оборудования, можно обнаружить визуально или при помощи специальных методов контроля. Например, перед сборкой детали могут быть покрыты краской, и в процессе сборки контролируется изменение окраски поверхности, что может свидетельствовать о наличии потенциальных дефектов.

Важно также уделить внимание смазке и мойке деталей перед сборкой. Чистота и корректное смазывание поверхностей могут существенно повлиять на надежность работы оборудования.

Ключевые моменты технологического процесса сборки деталей

Проверка деталей перед сборкой

Перед началом сборки деталей необходимо внимательно проверить их техническое состояние. Детали должны быть чистыми и проверены на наличие трещин, износа или других дефектов. Проверка может проводиться с помощью различных методов, таких как визуальный осмотр, испытание магнитной краской, ультразвуковая дефектоскопия и т. д. Если деталь не удовлетворяет техническим требованиям или ее работоспособность невозможно восстановить, она должна быть заменена или отремонтирована.

Сборка деталей в правильной последовательности

Очень важным аспектом технологического процесса сборки деталей является соблюдение правильной последовательности. Каждая деталь должна быть установлена в соответствии с указаниями производителя или технической документацией. Неправильная сборка может привести к потере работоспособности машины или агрегата. Поэтому перед началом сборки необходимо внимательно изучить схему сборки и ознакомиться с требованиями к последовательности операций.

Допускаемые зазоры и подвижность деталей должны быть установлены в соответствии с технической документацией. Например, при сборке подшипника необходимо обеспечить определенный зазор между внутренним и внешним кольцами. Толстостенные детали могут иметь предельно допустимый уровень подвижности.

Предотвращение загрязнения и пыли

В процессе сборки деталей необходимо предотвращать попадание пыли и других загрязнений на поверхность деталей. Загрязнения могут вызвать повреждение или поломку деталей, а также снизить эффективность работы машины или агрегата. Для предотвращения загрязнения рекомендуется проводить мойку и очистку деталей перед сборкой, а также использовать защитные приспособления, такие как перчатки и маски.

Технологический процесс сборки деталей является сложным и требует точности и внимательности. Правильное выполнение всех этапов сборки обеспечивает работоспособность машины или агрегата после ремонта. Грамотное соблюдение процесса сборки деталей при капитальном ремонте машин и агрегатов является одним из ключевых моментов успешной ремонтной практики.

Оптимальная последовательность сборки машинных агрегатов

Во время капитального ремонта машины или агрегаты разбирают на части для мойки, контроля и замены дефектных деталей. Изменение размеров и деформация деталей могут быть допускаемыми, но важно учитывать технологические требования сборки для обеспечения надлежащей работы системы.

В процессе сборки машинных агрегатов общая последовательность состоит из следующих операций:

- Очистка деталей от пыли, грязи и других загрязнений. Часто для этого используется специальная жидкость или мойка.

- Проверка деталей на наличие дефектов, контроль изменений размеров и зазоров. При необходимости детали подвергаются ремонту или замене.

- Смазывание деталей перед сборкой для обеспечения надлежащей работы и продолжительного срока службы.

- Сборка машинных агрегатов. Комплектование деталей и их установка в нужное место согласно технологическим требованиям и допускаемым зазорам.

- Проверка работоспособности агрегата на стенде или на рабочем месте. В данном акте контроля проверяются все функции и параметры, чтобы убедиться в правильной сборке и отсутствии дефектов.

Оптимальная последовательность сборки машинных агрегатов позволяет достичь требуемых качественных характеристик и обеспечить надлежащую работу машины или агрегата. При этом необходимо учитывать тонкостенные и деликатные детали, такие как подшипники, поверхность которых должна быть защищена от повреждений и коррозии в процессе сборки.

Правильная последовательность сборки машинных агрегатов является одним из главных звеньев в технологическом процессе капитального ремонта. Она гарантирует надежную работу и продолжительный срок службы общей системы.

Роль профессиональных навыков и опыта в сборке машинных деталей

Сборочный процесс включает в себя несколько стадий, начиная с мойки деталей и заканчивая комплектованием и проверкой работоспособности готовой единицы. На каждом этапе процесса сборки профессиональные навыки сборщика играют важную роль.

Соблюдение правильного порядка монтажа и настройка деталей

Одной из основных задач сборщика является соблюдение правильного порядка монтажа деталей. Некорректное расположение или изменение размеров деталей может привести к возникновению зазоров или перекосов, что негативно отразится на работоспособности машины.

Сборщик должен уметь правильно смазывать поверхность деталей и подшипников, чтобы обеспечить их эффективную работу и увеличить срок службы. Места сборки и присоединения деталей также требуют особого внимания и аккуратности.

Проверка качества сборки и отсутствия дефектов

После сборки каждой детали и ее присоединения к общей схеме сборщик должен проверить качество сборки и отсутствие дефектов. Особое внимание следует уделить поверхности вала, наличию дефектов в виде царапин, задиров или неровностей.

Большая часть дефектов может передаваться через поверхность вала на другие детали, что может привести к еще большему числу неисправностей при эксплуатации машины или агрегата. В процессе сборки сборщик должен аккуратно и тщательно проверять и исправлять все дефекты.

Важно отметить, что расположение деталей и зазоры между подшипниками также играют важную роль в работоспособности машины. Если деталь неправильно поставлена или зазор не соответствует требуемым значениям, это может привести к поломке или поломке разной степени всей машины или агрегата.

Таким образом, профессиональные навыки и опыт сборщика являются незаменимыми при сборке деталей машин и агрегатов при капитальном ремонте. От внимательности и точности сборщика зависит общая работоспособность и надежность машины или агрегата после ремонта.

Технологический процесс ремонта машин

Технологический процесс ремонта машин и агрегатов при капитальном ремонте представляет собой сложную последовательность операций, проводимых с целью восстановления работоспособности и увеличения срока службы деталей и узлов.

Одной из важных операций в технологическом процессе ремонта машин является сборка подшипников. Правильная сборка подшипника в соответствии с технологическими методами и требованиями является ключевым моментом в обеспечении надежности работы машины.

В процессе сборки подшипника следует учитывать следующие особенности:

- Необходимо обеспечить правильное расположение подшипника в месте его установки, а также правильное расположение вала.

- Соответствие зазоров подвижными деталями валика, подшипниками и сальниками.

- Проверка качества всех деталей и устранение возможных дефектов.

Для предотвращения допускаемых дефектов и повышения надежности работы машины в процессе ремонта применяются различные методы и технологии. Один из них — мойка и очистка деталей перед сборкой. Для механической очистки тонкостенных деталей используются различные методы, включая промывку, чистку, шлифовку и т.д.

Технологический процесс ремонта машин при капитальном ремонте включает следующие этапы:

- Демонтаж и разборка единицы ремонту.

- Мойка и очистка деталей от масла, пыли и других загрязнений.

- Проверка качества всех деталей и устранение дефектов.

- Сборка и совмещение деталей и агрегатов в соответствии с технологическими методами и требованиями.

- Установка подшипников и соответствие зазоров.

- Установка и правильное расположение вала.

- Контроль и испытание отремонтированной машины.

Технологический процесс ремонта машин на производственных предприятиях должен быть полностью документирован и передаваться от группы ремонта к группе в виде технологических карт, актов, журналов и другой документации. Общая цель этих документов — обеспечить качество и надежность работы отремонтированных машин и агрегатов.

Основные этапы процесса ремонта машин

Процесс ремонта машин и агрегатов при капитальном ремонте представляет собой сложный и многотоннажный технологический процесс, который включает несколько важных этапов. Каждый этап процесса направлен на устранение дефектов, восстановление работоспособности и повышение технических характеристик ремонтируемых деталей и комплектующих. От успешности выполнения каждого этапа зависит в целом результат ремонтной работы.

Сборочное измерение и контроль

Первый этап процесса ремонта состоит в проверке размеров деталей и сборочных единиц. Сборщик проверяет размеры различных частей деталей, таких как диаметр, толщина стенок, расположение отверстий и другие параметры. Для проверки размеров применяются различные методы, включая измерительные инструменты и шаблоны. Если размеры деталей не соответствуют требуемым, то детали проходят изменение размеров или замену.

Очистка и мойка деталей

В процессе ремонта большая роль отводится очистке и мойке деталей. Это важный этап процесса, так как поверхность деталей должна быть чистой и свободной от загрязнений для обеспечения надежности и долговечности работы машины. Для очистки и мойки деталей используются специальные моющие жидкости, а также методы механической обработки. После мойки детали подвергаются контролю на предмет наличия мельчайших дефектов и частиц, которые могут повлиять на качество и работоспособность деталей в процессе эксплуатации.

Сборка деталей и комплектование

На следующем этапе процесса ремонта производится сборка деталей и их комплектование. Сборка деталей осуществляется с использованием специальных инструментов и методов. Каждая деталь должна быть правильно установлена и закреплена в соответствии с техническими требованиями. Комплектование включает подбор и установку всех необходимых подвижных и неподвижных элементов, чтобы гарантировать нормальную работу машины в процессе эксплуатации.

Важно отметить, что каждый этап процесса ремонта машин и агрегатов включает взаимосвязанные действия и операции, без выполнения которых невозможно достичь качественных результатов и обеспечить безопасность эксплуатации. Предприятия, занимающиеся капитальным ремонтом машин, должны строго соблюдать процедуры и требования, поставленные в рамках технологического процесса ремонта, чтобы обеспечить надежность и долговечность машин и агрегатов.

Разборка и диагностика машинных агрегатов

Сначала проводится очистка агрегатов от загрязнений и смазок. Для этого используют специальные средства и методы, чтобы избежать повреждений деталей. Затем следует демонтаж деталей согласно технологической схеме. Это требует определенных навыков и знаний.

В процессе разборки обязательно проводится диагностика состояния каждой детали. Особое внимание уделяется размерам и толщинам деталей, которые могут изменяться в результате износа или поломки. Также проверяют расположение и диаметр отверстий, зазоры между деталями и наличие дефектов, например, трещин, сколов, срезов и других повреждений.

Для контроля размеров и толщин используют измерительные инструменты, такие как микрометры, шаблоны, мерные линейки и другие. Для измерения зазоров между деталями применяют игольчатые замеры, торкометры и другие специализированные инструменты.

После проведения диагностики детали проходят процесс обработки, ремонта или замены согласно технологическим группам.

Сборку деталей машинных агрегатов осуществляют с большой ответственностью, так как от правильности сборки зависит безопасность эксплуатации машины. Для этого используются схемы и указания производителя, которые указывают на последовательность сборки и особенности каждой операции.

При сборке необходимо обеспечить соответствие зазоров между деталями допускаемым значениям. Также важно правильно провести смазывание деталей перед сборкой для предотвращения трения и износа.

Проверка качества сборки осуществляется в процессе контроля деталей на каждом этапе сборки, а также после сборки узла или машинного агрегата в целом. Для этого используются методы визуального контроля, также можно применять неразрушающие и разрушающие испытания.

Таким образом, разборка и диагностика машинных агрегатов — важная операция при капитальном ремонте. Она позволяет определить состояние и качество деталей, произвести их обработку или замену, а также обеспечить корректную сборку машинных агрегатов в соответствии с технологическим процессом.

Выбор и замена дефектных деталей при ремонте машин

Дефектные детали представляют собой одну из основных причин появления неисправностей и поломок на машинах. Например, неправильно подобранная деталь или деталь с износом может привести к поломке других единиц и узлов машины.

В процессе выполнения ремонта машин на производственных предприятиях используются различные методы контроля и предотвращения дефектов деталей. Например, перед сборкой детали должны пройти тщательную мойку, чтобы удалить пыль, грязь и другие загрязнения с их поверхности.

Также проводятся измерения размеров деталей, контролируется их состояние (например, наличие трещин или износа). Если обнаружены дефекты, деталь должна быть заменена новой, чтобы обеспечить надежность работы машины.

Особенно важно правильно выбрать дефектные детали при сборке тонкостенных и толстостенных конструкций машин, где небольшие отклонения может привести к серьезным последствиям. Например, неправильный выбор размеров подшипника на валу может привести к его поломке и остановке машины.

| Методы выбора и замены дефектных деталей | Процесс сборки и комплектования | Связь с предотвращением дефектов |

|---|---|---|

| Измерение размеров и состояния детали | Правильная последовательность сборки деталей | Контроль качества деталей перед сборкой |

| Проведение технической мойки детали | Смазывание подвижных частей машины | Предотвращение загрязнения и износа деталей |

| Проверка соответствия технологическим требованиям | Покраска деталей для защиты от коррозии | Предотвращение повреждения деталей в процессе эксплуатации |

Корректный подбор и замена дефектных деталей при ремонте машин и агрегатов требуют от сборщика знания технологического процесса сборки и опыта работы с деталями. Это обеспечивает более надежную и долговечную работу машины после ремонта, а также повышает общую эффективность производственного предприятия.

Общая схема производственного процесса ремонта машин

Основной метод ремонта заключается в сборке деталей, которые были разобраны на предыдущих этапах. При сборке машин очень важно учитывать все технические требования и особенности конкретной модели.

Диагностика и разборка

Первым этапом процесса ремонта является диагностика, включающая проверку машины на наличие дефектов и неисправностей. После диагностики производится разборка машин на отдельные детали.

Очистка и проверка деталей

Очистка деталей проводится с помощью специальной мойки или других технологических методов. Важно удалить все загрязнения, жидкости и смазки, чтобы обеспечить надлежащую работу машин после ремонта. После очистки проводится проверка деталей на предмет дефектов и износа.

Детали также проверяют на соответствие техническим требованиям, включающим допускаемые зазоры, размеры, изменение диаметра и другие параметры.

Сборка и комплектование

После проверки деталей они подготавливаются к сборке. Сборка происходит в определенной последовательности в соответствии с заранее разработанной схемой сборки. Важно правильно расположить и смазать детали, а также проверить их на предмет дефектов или неправильного монтажа.

Сборщик должен обладать специальными навыками и знаниями для корректного сборки тонкостенных и подвижных деталей, а также уметь работать с подшипниками и другими элементами машин.

После сборки проводится дополнительная проверка работоспособности машин, включая проведение испытаний и проверку в рабочих условиях.

Видеальное процесса ремонта машин можно обеспечить путем предотвращения дефектов и непроизводительности, а также соответствием всем техническим требованиям и нормам. Важно также осуществлять контроль качества на каждом этапе ремонта.

Таким образом, общая схема производственного процесса ремонта машин включает в себя диагностику, разборку, очистку, проверку, сборку и комплектование деталей. Правильное выполнение каждой операции и контроль качества обеспечат максимальную работоспособность машин после капитального ремонта.

Видео:

Детали машин Лекция 1.1 Основные понятия

Детали машин Лекция 1.1 Основные понятия by Холод-Клуб 9,470 views 3 years ago 3 minutes, 28 seconds